Khi máy bay chiến đấu bay với tốc độ cao ở độ cao lớn, chúng thường gặp môi trường khắc nghiệt như nhiệt độ thấp và gió mạnh, gây ra những thách thức lớn cho kết cấu máy bay, đặc biệt là phần cánh.

Trên thực tế, cánh máy bay chiến đấu có độ dẻo dai rất tốt và hệ số an toàn tương đối cao. Ngoài việc sử dụng vật liệu và thiết kế tối ưu, nó còn được lắp ráp bằng quy trình tán đinh an toàn và đáng tin cậy.

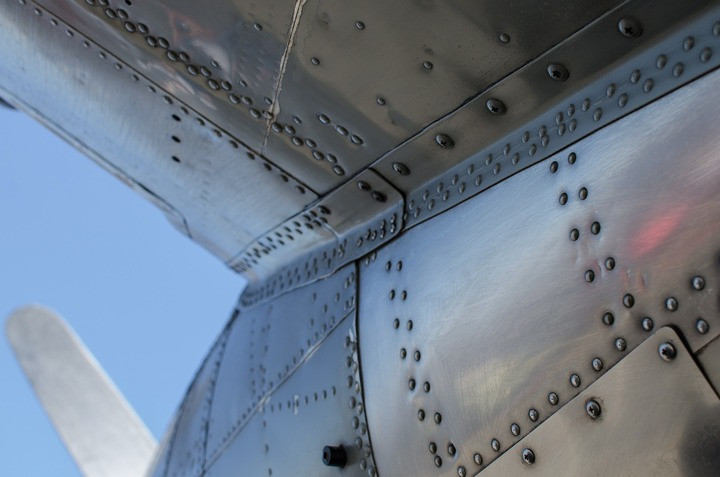

Hơn nữa, thân máy bay khổng lồ không được đúc liền khối mà được "ghép nối" chặt chẽ các tấm vỏ và cấu trúc có kích thước khác nhau cũng nhờ quy trình tán đinh.

Video quy trình tán đinh trong lắp ráp máy bay chiến đấu và các thiết bị quân sự. (Nguồn: Baidu)

Ưu điểm

Các phương pháp lắp ráp phổ biến của các bộ phận kim loại trong công nghệ hiện đại chủ yếu là hàn, tán đinh và bắt vít. Việc lựa chọn phương pháp kết nối nào phụ thuộc vào các yếu tố như vật liệu kim loại, hình dạng, độ dày, môi trường sử dụng... Trong số đó, quy trình tán đinh là phương pháp phù hợp và được sử dụng rộng rãi nhất trên máy bay chiến đấu.

Tốc độ cao, hiệu suất lớn và tiết kiệm nhiên liệu luôn là mục tiêu theo đuổi vĩnh viễn của máy bay chiến đấu. Để có thể chiếm ưu thế trên chiến trường, việc chế tạo các thế hệ máy bay chiến đấu được tính toán trên “từng gram”.

Do đó, máy bay luôn ưu tiên sử dụng các vật liệu mỏng và nhẹ như hợp kim nhôm hay hợp kim titan. Tuy nhiên, các vật liệu này có khả năng chịu nhiệt kém, khi hàn bị hư hỏng và biến dạng nên chỉ có thể cố định bằng biện pháp vật lý.

Mặt khác, khi máy bay chiến đấu bay với tốc độ cao sẽ gặp phải lực cản không khí lớn, điều này đòi hỏi quá trình lắp ráp không chỉ kết nối chắc chắn các bộ phận, mà còn phải phân tán áp lực một cách hiệu quả cho các bộ phận máy bay, cùng đặc tính như chống mỏi, chống nứt và chống rung lặp.

Ngoài ra, trong quá trình nâng cấp, bảo dưỡng máy bay chiến đấu, cần phải tháo rời các cấu trúc phương tiện để kiểm tra các lỗi bên trong. Quy trình hàn tạo các mối nối vĩnh viễn, trong trường hợp phải thay thế cấu trúc, bộ phận máy bay sẽ mất nhiều thời gian và công sức để tháo rời. Ngược lại, các đinh tán có thể dễ dàng tháo rời và lắp ráp lại, giúp cải thiện đáng kể hiệu quả bảo trì.

Ngày nay, với sự phát triển của công nghệ hàng không, quy trình tán đinh đã dần dần chuyển đổi từ thủ công sang các công nghệ mới như tán đinh thủy lực và tán đinh điện từ, nhằm đáp ứng nhu cầu lắp ráp của các vật liệu khác nhau và các bộ phận khác nhau.

Máy bay chiến đấu MiG-29 của Nga. (Ảnh: Airliners)

Đinh tán nhỏ nhưng sức mạnh lớn

Nhìn vào mỗi chiếc máy bay, dễ thấy có vô số chiếc đinh tán cỡ "móng tay" trên khắp thân máy.

Đinh tán hàng không có nhiều hình dạng và chủng loại khác nhau, những loại thường được sử dụng bao gồm đinh tán chìm, đinh tán đầu lồi,... Tùy thuộc vào môi trường sử dụng, phương thức lắp ráp và kích thước bộ phận mà việc lựa chọn đinh tán cũng khác nhau.

Đinh tán ban đầu chủ yếu là những chiếc chốt nhỏ làm bằng gỗ hoặc xương.

Năm 1916, một nhà khoa học của Công ty Sản xuất Máy bay Anh đã nhận được bằng sáng chế cho loại đinh tán mù có thể được tán đinh ở một bên. Nó được sử dụng rộng rãi trong ngành hàng không vũ trụ, đóng tàu và các lĩnh vực khác.

Sau này, với sự nâng cấp của vật liệu vỏ máy bay chiến đấu, đinh tán cũng trải qua những thay đổi từ đồng, nhôm sang thép, niken và các chất liệu kim loại khác.

Sự xuất hiện của máy bay chiến đấu tàng hình và vật liệu composite đã đặt ra yêu cầu cao hơn đối với đinh tán. Loại đinh tán được sử dụng nhiều nhất hiện nay là hợp kim nhôm và hợp kim titan.

Trong đó, hợp kim titan có độ bền cao hơn và khả năng chống ăn mòn tốt hơn, thường được sử dụng ở các vị trí quan trọng như khung máy bay, bộ phận hạ cánh và các bộ phận khác.

Máy bay được ghép nối từ nhiều mảng cấu trúc, thiết bị bằng phương pháp tán đinh.

Chất lượng sản xuất đinh tán cũng rất quan trọng. Những đinh tán có kích thước chỉ vài mm có thể được xử lý với độ chính xác thậm chí ở mức micron.

Hiện tại, các quốc gia và ngành công nghiệp khác nhau áp dụng các tiêu chuẩn sản xuất khác nhau dựa trên nhu cầu thực tế, chẳng hạn như ISO 15983 của Tổ chức Tiêu chuẩn Quốc tế, tiêu chuẩn NAS của Hiệp hội Công nghiệp Hàng không Vũ trụ Mỹ,...

Ngoài ra, một số hãng hàng không cũng có tiêu chuẩn sản xuất đinh tán riêng, chẳng hạn như BACR của Boeing. Tuy nhiên, bất kể tiêu chuẩn nào cũng đều có những yêu cầu rõ ràng về vật liệu, kích thước, tính toàn vẹn, tính chất cơ học, khả năng chống ăn mòn,...

Trong giai đoạn gia công thực tế, quy trình sản xuất một chiếc đinh tán bao gồm một loạt các bước như chuẩn bị vật liệu, thiết kế thanh đinh, rèn tạo hình, xử lý bề mặt, gia công đầu, ủ và tôi...

Yêu cầu độ chính xác gia công cực kỳ cao. Mỗi chiếc đinh tán được đánh dấu bằng một "mã số nhận dạng", gồm các chữ cái và số cụ thể để dễ dàng nhận dạng và truy xuất nguồn gốc sau này.

Kiểm tra là khâu quan trọng để đảm bảo chất lượng đinh tán. Trong giai đoạn này, đinh cần được kiểm tra về kích thước ngoại quan, độ bền kéo, mô-men xoắn và các chỉ số quan trọng khác khi cần thiết, chẳng hạn như tải trọng đứt gãy và khả năng chống sương muối. Chỉ sau khi vượt qua các bài kiểm tra sàng lọc gắt gao, đinh mới được xuất xưởng.

Các điều kiện sản xuất nghiêm ngặt mang lại cho đinh tán khả năng mạnh mẽ. Theo tính toán, độ bền của đinh đạt tới 1100 MPa, tương đương với việc mỗi cm vuông có thể chịu được trọng lượng của 10 chiếc xe ô tô nhỏ. Có thể nói, những chiếc đinh nhỏ bé với khả năng vượt trội đóng vai trò quan trọng trong việc đảm bảo an toàn cho máy bay trong khi bay.

Quy trình lắp ráp phức tạp

Chế tạo máy bay chiến đấu là một quy trình phức tạp, đòi hỏi rất nhiều thời gian thi công. Trong đó, công đoạn lắp ráp chiếm 40% đến 50% tổng số giờ làm việc và hơn 30% lao động trong quy trình lắp ráp được dành cho việc tán đinh.

Lý do mất nhiều thời gian như vậy là do số lượng đinh tán lớn và quá trình tán đinh rất phức tạp, đòi hỏi nhiều thiết kế và tính toán trong quá trình tán đinh.

Quy trình chế tạo máy bay chiến đấu mất nhiều thời gian do công đoạn tán đinh rất phức tạp.

Lấy đinh tán của tiêm kích thế hệ thứ năm tiên tiến làm ví dụ. Để đáp ứng các yêu cầu về tính năng tàng hình và khí động học, hầu hết vỏ tiêm kích thế hệ thứ năm đều sử dụng đinh tán chìm, kết hợp với vỏ máy bay để tạo thành bề mặt thân máy bay nhẵn mịn, nhằm giảm sức cản khí động học. Cách thức này đặt ra yêu cầu rất cao đối với quy trình tán đinh.

Bước đầu tiên là định vị. Trước khi tán đinh, cần phải chuẩn bị một loạt các đinh tán theo mỗi vị trí tán. Dựa trên nguyên lý cơ học vật liệu, các nhà thiết kế sẽ tính toán khoa học về phân bố tải trọng và quy luật truyền tải để thiết kế hình dạng và khoảng cách đinh tán hợp lý. Đối với các bộ phận quan trọng như cánh, nó được tán đinh theo từng mảng nhằm đảm bảo độ bền và độ cứng hỗ trợ cho các bộ phận kết nối.

Bước thứ hai là khoan lỗ. Khi khoan lỗ trên các bộ phận cấu trúc đã được bố trí và định vị ở giai đoạn đầu, các vị trí khoan lỗ phải chính xác tuyệt đối, sai lệch đơn vị lỗ dưới 1 mm có thể dẫn đến hỏng toàn bộ quá trình lắp ráp. Do đó, các nhà thiết kế đã áp dụng phương pháp chiếu trực tiếp lên vỏ máy bay, thậm chí sử dụng công nghệ AI để định vị, đảm bảo độ chính xác của vị trí khoan lỗ.

Bước thứ ba là tán đinh và tạo hình. Sau khi hoàn thành các công tác chuẩn bị như định vị, khoan lỗ, mới chính thức bước vào công đoạn tán đinh. Công nhân lắp ráp sẽ đưa đinh tán phù hợp vào vị trí đã khoan trước đó, sử dụng súng tán đinh để ép chặt đinh tán tạo thành mối nối, đồng thời định hình phần nhô ra trên bề mặt mối nối để tạo độ phẳng với các bộ phận khác.

Sau khi công việc tán đinh hoàn thành, các nhân viên kiểm tra cũng sẽ kiểm tra nghiêm ngặt hình thức bên ngoài của đinh tán để đảm bảo các đầu đinh phẳng phiu, bề mặt đẹp mắt, không bị lệch, trầy xước hay nứt vỡ... đồng thời kiểm tra bộ phận tán đinh xem độ bền có đạt yêu cầu, có lỏng lẻo hay không, đảm bảo chất lượng. Việc giao hàng cuối cùng chỉ được thực hiện sau khi đảm bảo chất lượng đạt tiêu chuẩn.

Giao hàng là xong?

Sau một thời gian dài "dãi nắng dầm mưa", máy bay chiến đấu khó thường bị "mỏi kim loại", các vết xước nứt trên vỏ là điều khó tránh khỏi, đinh tán cũng sẽ bị mòn sau một thời gian sử dụng.

Trong giai đoạn bảo dưỡng, nhân viên bảo trì cần kiểm tra toàn diện tình trạng chung của máy bay chiến đấu, thay thế các đinh tán bị lỏng, gãy, hư hỏng, đồng thời tiến hành sửa chữa lại các vết nứt, gỉ sét trên thân máy bay bằng cách tán đinh, đảm bảo độ bền và khí động học của toàn bộ máy bay dựa trên yêu cầu, cố gắng kiểm soát trọng lượng cấu trúc.

Sự phát triển nhanh chóng của công nghệ công nghiệp hàng không đã thúc đẩy sự phát triển ngày càng hoàn thiện của công nghệ tán đinh. Với sự ra đời của các công nghệ tiên tiến như tự động khoan tán đinh, tán đinh điện từ, hiệu quả chế tạo và bảo trì chắc chắn sẽ được nâng cao, tạo nền tảng vững chắc cho sự an toàn bay của máy bay chiến đấu.

Bình luận